成立于2019年的正力新能,是新勢力電池企業中最先實現盈利的公司之一。

2025年半年報顯示,正力新能的上半年營收達到了31.72億元,大增71.9%,同期凈利潤達到了2.2億元。

更為難能可貴的是,今年上半年正力新能94.1%的業務收入,均來自動力電池。動力電池是整個鋰電池領域競爭最為激烈的賽道,下游新能源汽車價格戰殘酷,目前多數電池企業在動力領域業績承壓。

然而,今年上半年,正力新能動力電池業務不僅大賺,且其毛利率還達到了行業領先的18.3%。

作為電池新貴,正力新能還是動力電池領域,第一家拿到AS9100D航空航天質量管理體系認證的企業。該公司最新一代航空電池也已交付國內飛行器客戶,實現量產。

作為動力電池行業率先實現扭虧為盈,并斬獲高毛利率的標桿企業,正力新能的突圍之路備受矚目。

日前,在第十屆動力電池應用國際峰會上,正力新能常務副總裁唐佳,以及首席產品官于哲勛,首次向外界揭示了正力新能的突圍之路。

01

電池企業核心競爭力,本質就是極致生產力

圖為正力新能常務副總裁唐佳在CBIS2025發表主旨演講

“在產品組合上,正力新能一直倡導全場景、多路徑的產品組合,在達成上述目標后,我們一直在思考一個問題:作為一家電池企業,我們后續的核心競爭力應該來自于什么地方?”在演講中,唐佳表示,自2020年開始,整個電池產業對產線投資的速率和節拍,出現了較大規模增長,動力電池產能快速提升,“隨著電池產能規模不斷上升,下游客戶開始將關注點放在成本、質量等維度,精益概念又重新回到電池行業的焦點。”

基于對電池產業不同發展階段的深度思考,正力新能認為,現階段衡量一家電池企業的競爭力如何,應該是看其效率與規模相乘所形成的綜合實力。

“對正力新能而言,我們所追求的核心競爭力,本質上就是極致的生產力。” 唐佳進一步闡釋,“我們定義的核心競爭力,就是通過極致的產線速度(PPM)、超高的設備綜合稼動率(OEE)與行業領先的優率(YU)的三位一體協同,最終實現超越設計產能的卓越運營水平,構建不可替代的制造優勢。”

唐佳表示,為打造行業領先的競爭優勢,正力新能積極同客戶在行業推行“三化協同”和“三即制造”。

“三化協同”對應的是:電芯形態標準化、電池包系統平臺化和電化學體系差異化。

“電芯尺寸標準化后,要滿足不同車型的續航要求,只需要調整化學體系就可以。”唐佳進一步表示,而電芯標準化后,就便于開發平臺化的電池包,進而整車底盤也不需要大的改變,可以大大縮短主機廠的開發時間和開發成本。

同時,電芯企業也將受益于電芯標準化。“標準化的電芯和電池包,同樣可以降低電池企業的開發和設備投入成本,產線效率、良率和利用率都會得到大幅提升。”據唐佳介紹,“得益于三化協同,公司現在可以做到相同電芯尺寸、不同化學體系,切線時間只需一天,產線的效率得到極大提升。”

此外,正力新能所有產線一開始都是采用高度柔性化的設計,既可以兼容動力電池、儲能電池、航空電池等不同類型電池,也可以兼容三元、磷酸鐵鋰等不同材料體系。也就是說,用于新能源汽車、電動船舶、儲能和航空飛行器的電池,都可以在同一條產線生產,產線利用率得到大幅提升。

02

“三即”制造,引領電池高品質制造新標桿

如果說標準化是提升效率的關鍵,那么在良率層面的革新,則是正力新能在行業的又一顛覆性創新。

在制造環節,正力新能也在積極推動“三即”制造理念:制造即質檢,保障航空級品質;物流即工位;工位即制造。

正力新能對“制造即質檢”理念,提出了缺陷不良品“不產生、不流轉、不流出”的“三不”原則,為實現這一目標,正力新能通過三大核心保障,構建零缺陷防線:

首先,依托AI 驅動的 MOM 系統,在量產前一鍵下發全流程工藝參數,從生產源頭杜絕不良品產生;

其次,在過程管控階段,對超過8000個工藝管控點進行實時監測,實現不良品即使生產出來,也不會被流轉到下一道工序里面;

最后,借助AI 深度學習技術,實現產品質量自動化檢測,保障不良品不流向客戶。

另外“兩即”,則分別是“物流即工位”、“工位即制造”。

傳統產線設計,物流線和工位是分開的,產品需要在工位和物流線之間多次進行轉移,一來影響了效率,二來增加了品質風險。

正力新能在最新一代的產線設計中對物流線和工位段進行了集成設計,將產線物流和工位集成在一起,從而使產線的效率和產品品質得到更高的保障。

在“三即”理念的支撐下,正力新能在產品品質、制造效率上的革新,也得到了下游客戶的高度認可。作為后起之秀,正力新能已經接連斬獲豐田、通用、大眾等國際車企,以及上汽、一汽、廣汽和零跑等國內主流車企的大額訂單。

03

航空級品質全覆蓋,正力新能突圍關鍵

“車規級電池的頂點,僅僅只是航空電池的起點。航空動力電池在安全、能量密度、峰值功率、補能效率等全維度性能指標上,都要高于汽車動力電池。”在CBIS2025電動航空論壇上,正力新能首席產品官于哲勛表示,航空電池因高能量密度需求,需要用到高鎳、硅負極等活性比較高的化學材料,對制造微缺陷容忍度非常低。

圖為正力新能首席產品官于哲勛在CBIS2025電動航空論壇發表主題演講

作為行業最早一批布局航空電池的企業之一,正力新能基于對低空飛行器的洞察和技術研判,在行業率先提出了“三高一快”(高安全性、高能量密度、高倍率、快充)的核心性能指標,以及設計理念,并推出了航空用46系列大圓柱電池,可量產產品能量密度超過320Wh/kg,可實現電池系統層面零熱蔓延,低SOC下(20%)峰值放電倍率可達12C,并且支持15分鐘快充。

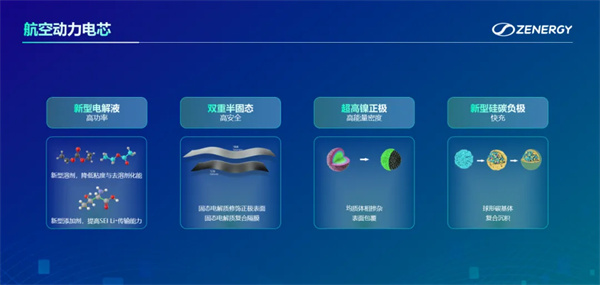

為實現“三高一快”性能,正力新能在材料、結構和系統等多個維度進行了創新優化。

安全層面,正力新能引入了超高鎳正極材料表面固態電解質修飾技術、固態電解質復合隔膜技術,通過雙重半固態技術,提高了電芯失效起始溫度;同時可以降低失效之后的最高溫度,從而提升安全性能。

能量密度方面,正力新能采用了超高鎳的正極材料。然而隨著鎳含量的提升,正極材料的熱穩定性會隨之下降。對此,正力新能引入了均質摻雜技術和表面包覆技術,以穩定材料的晶體結構以及材料與電解質的界面。

功率方面,正力新能引入新型溶劑體系、新型的添加劑,以改善功率性能。

在快充方面,正力新能則引入了新型的硅碳負極,并且將硅負極跟快充石墨進行復配,以優化電極結構,提升快充能力。

除了材料體系,在電芯結構和系統層面,正力新能的航空電池采用了熱電分離設計:高壓連接在頂部,防爆閥設置在底部,同時把電池艙和排氣艙進行隔離。

通過一系列創新的安全設計,正力新能的航空電池可以實現,在系統內部任意位置兩顆電芯同時觸發熱失控,系統層級零熱蔓延,整包不起火。

在飛行器較為關注的輕量化方面,正力新能還應用了高集成化的設計,結合輕量化材料,質量成組率達到83%。

據介紹,目前正力新能的航空電池已經配套遼寧通航、零重力飛機工業的量產機型。其中,配套零重力飛機工業的RXIE機型,是中國目前唯一一架同時具備TC、PC,且具備商業化運營資質的電動固定翼輕型飛機。

值得一提的是,正力新能正將其在航空電池領域執行的嚴苛標準和制造品質,全面導入車規級動力電池制造體系,以航空級標準安全、航空級標準性能、航空級標準品質體系,全面賦能汽車動力電池生產,從而為更多國內外主流車企,提供遠高于行業水準的高品質電池。